我們的傳統DCS面臨故障風險,並且缺乏當地支援。我們決定升級到 PlantPAx,我們需要一位在特殊化學品行業具有批量處理經驗的羅克韋爾自動化系統整合商。

一家生產紙漿和造紙、水處理、皮革和各種高性能化學工業化學品的全球特種化學品公司準備更換其過舊的 DCS——LSI Listened,並開始改變客戶的運營並為未來做好準備。

情況

用戶端在過時的橫河電機分散式控制系統(DCS)上運行,沒有當地支援。作為一家高度危險化學品的製造商,他們深知其生產過程控制存在操作和安全風險、維護挑戰以及潛在的計劃外停機——所有這些都是不容忽視的。他們的目標是遷移並升級到一個不僅可靠、強大和安全,而且能夠支援其數位化轉型目標的DCS平臺。

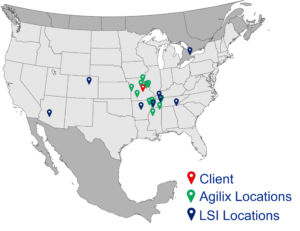

PlantPAx 徽標在當地轉銷商 Agilix Solutions 的説明下,客戶選擇了羅克韋爾自動化的 PlantPAx DCS,並計劃獨立執行該專案。然而,他們很快意識到,所需的時間和內部資源將大大延遲遷移及升級的完成時程。這為 LSI 提供了一個絕佳的機會,可以與羅克韋爾的 Encompass Partners 合作,提供滿足客戶需求並符合其增長計劃的綜合解決方案。

PlantPAx 徽標在當地轉銷商 Agilix Solutions 的説明下,客戶選擇了羅克韋爾自動化的 PlantPAx DCS,並計劃獨立執行該專案。然而,他們很快意識到,所需的時間和內部資源將大大延遲遷移及升級的完成時程。這為 LSI 提供了一個絕佳的機會,可以與羅克韋爾的 Encompass Partners 合作,提供滿足客戶需求並符合其增長計劃的綜合解決方案。

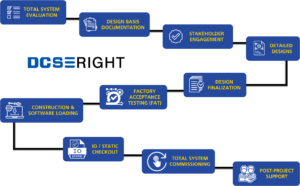

解決方案DCS≡RIGHT

LSI 利用 DCS≡RIGHT,這是一個經過驗證的流程,可以簡化從傳統控制系統到現代 DCS 的遷移及升級。通過使用這種系統的方法,我們能夠最大限度地減少停機時間和風險,保持強有力的溝通以消除意外和代價高昂的錯誤,並確保專案按計劃進行並在預算範圍內。

整體系統評估

在這個發現階段,LSI傾聽了客戶的需求,並制定了新DCS的願景。然後,LSI對電流控制系統進行了徹底的審查,以:

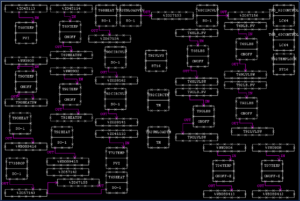

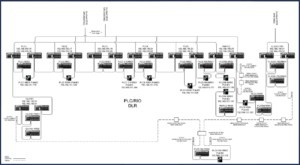

- 記錄現有的控制系統架構並識別風險點。

- 確定最大限度地提高運營和可靠性的方法

- 探索採用新技術和優化系統的機會

- 確定如何減少停機時間並保持生產連續性。

在審查過程中發現了幾個風險和挑戰:

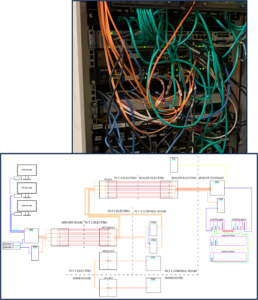

架構問題

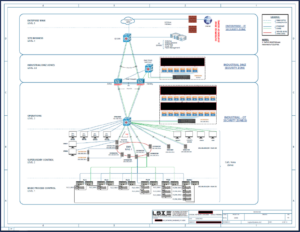

- 扁平化網路架構,無需任何分段 – 無需網路管理

- 工廠遇到無法解釋的控制網路問題

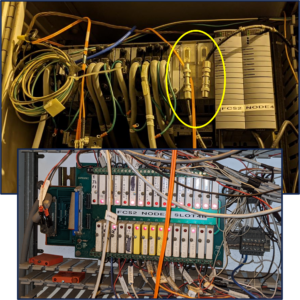

缺乏對舊版橫河DCS的支援

- 沒有當地技術支援

- 有限的整合商/第三方支援

- 沒有本地經銷商

DCS硬體故障

- 基於同軸的通信主幹網出現故障,難以排除故障。

- 舊的 I/O 模組出現故障,難以更換。

- 卡牌上的“放棄”失敗點數。

局限於內部的知識

依賴局限於內部知識導致的商業風險

依賴局限於內部知識導致的商業風險- 無電氣圖、無 I/O 圖、無電機控制圖

- 無標籤命名標準

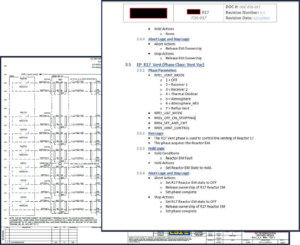

- 沒有記錄在案的控制敘述/功能規範

缺乏DCS分段

繁瑣的自動化

- 難以改變自動化策略

- 舊版DCS中不存在模組化代碼

- 沒有真正的“批量處理”程式 – 只有一個序列表

- 進行程式設計更改需要大量手動工作

LSI瞭解了PlantPAx系統的功能,在審查過程中發現了許多改進機會:

- 數字化轉型賦能:

- 為將來 MES 與 ERP 系統的整合做好準備

- 為將來的維護系統整合進行設置,以實現基於預測性或狀態狀態的維護

- 自動批次報告將允許消除紙質批次表

- 為將來的 ERP 自動批次創建和配方管理做好準備

- 更好的流程改進工具

- FT Historian 允許洞察和改進

模組化程式設計

模組化程式設計- ISA 88 徽標 ISA-88 程式設計實現 – CM、EM、階段

- 低代碼/無代碼的批量靈活性。製造工程師可以在沒有特定控制工程師幫助的情況下進行維護。

設計基礎文件

利用我們在系統評估過程中學到的知識,LSI 組建了一個專門的團隊,並製作了文檔,為正確執行DCS遷移及升級提供了高級實施計劃。

- 制定整體專案範圍、進度和預算。

- 我們評估並確定了要使用的具體技術,並與羅克韋爾 Encompass 合作夥伴合作。

- 我們創建了使用者需求規範文件。

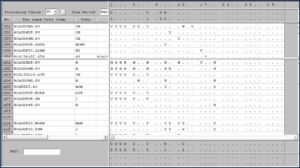

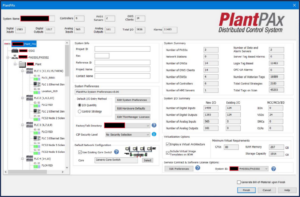

PlantPAx 系統估算器(PSE)用於開發和確定系統規模。

PlantPAx 系統估算器(PSE)用於開發和確定系統規模。- 設計基礎包括:

專案相關人員的參與

利益相關者的參與是任何成功的DCS遷移專案的關鍵部分。首先要花時間與操作人員(維護技術人員、工廠操作員等)在一起。我們聽取了他們遇到的獨特問題,記錄了他們的工作流程,並記錄了系統的功能要求。

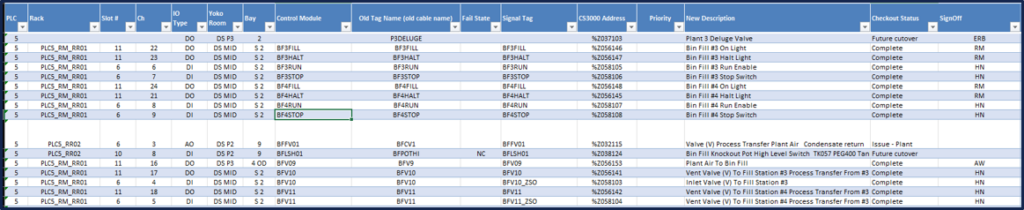

我們還創建並現場驗證了舊設備的圖紙,以確保工廠細節準確且最新。客戶利益相關者很早就參與進來,而且經常參與進來,這培養了專案負責人對解決方案的強烈意識。這種參與延伸到組織內的各種角色,包括:

我們還創建並現場驗證了舊設備的圖紙,以確保工廠細節準確且最新。客戶利益相關者很早就參與進來,而且經常參與進來,這培養了專案負責人對解決方案的強烈意識。這種參與延伸到組織內的各種角色,包括:

- 製造流程工程師 – 功能輸入

- 操作員 – HMI 外觀/感覺、定製請求

- E&I / 維護 – 標準件的可靠性設計

- 運營調度 – 停機時間和調試計劃

最重要的是,我們優先考慮客戶,因為關鍵是要做對運行系統的人有意義的事情,而不是對控制工程師有意義的事情。

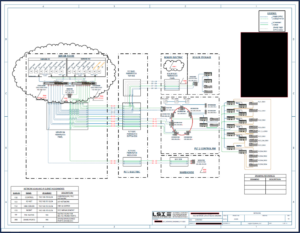

詳細設計

一旦前期工作完成並且客戶同意,我們就開始為新系統制定計劃。這包括軟體配置的硬體圖紙和功能規範文檔。在我們完成和開發設計的過程中,我們定期與客戶聯繫,以避免錯誤的假設,並允許在此過程中進行輸入和調整。

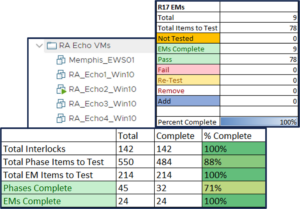

- 功能規格 – 34 個文檔

- 電氣圖紙 – 310 張圖紙

- HMI 顯示器 – 250 個顯示器

- 軟體:

- 控制模組 – 2,010

- 設備模組 – 166

- 階段 – 260

- 製造原料配方 – 35

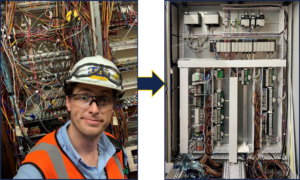

設計定稿

在此步驟中,我們製造了12個獨立的控制電盤,配置了軟體,開發了過程類比和測試計劃,並在內部測試了新的DCS配置。需要注意的是,我們進行了 100% 的內部測試!

在此過程中,我們還與客戶一起完成了中間配置審查,確保我們在同一頁面上 – 確保在工廠驗收測試中沒有意外。

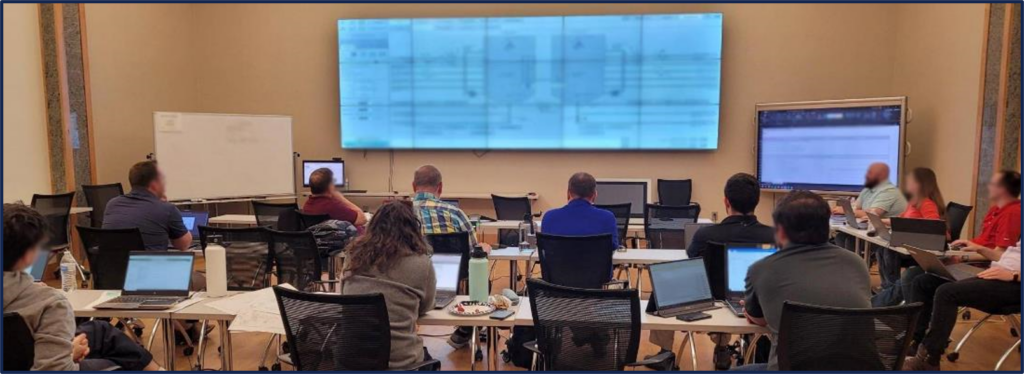

工廠接受測試(FAT)

我們在LSI的設施中執行FAT,以盡量減少對客戶團隊“日常工作”的干擾。提供系統的完整類比供客戶批准。驗證是DCS≡RIGHT的一個主要組成部分,因為我們相信這消除了企業的疑慮。

FAT的亮點:

- 從事設計的工程師隨時可以即時整合任何更改。

- 100%的軟體在FAT之前通過LSI測試

記錄在案的測試計劃已事先獲得客戶的批准。

記錄在案的測試計劃已事先獲得客戶的批准。- FAT按每個製造流程區域進行拆分。

- 完成了 6 項 FAT

- 根據功能規範和客戶內部資源的測試軟體。

- 使用檢查表和進度跟蹤來確保準確性和及時完成。

- 受邀參加 FAT 的工程師、操作員和維護人員保持敬業度和連續性。

施工和軟體載入

一旦系統經過全面測試和批准,我們就凍結了配置並執行了我們的計劃,更換了舊硬體並實施了新的軟體配置。

對於這個專案,施工和調試分為五個獨立的停機時間,以盡量減少對生產影響。這需要更多的協調,並提供臨時的I/O映射,以促進多階段調試。

對於這個專案,施工和調試分為五個獨立的停機時間,以盡量減少對生產影響。這需要更多的協調,並提供臨時的I/O映射,以促進多階段調試。

施工分以下幾個階段進行:

- 第 1 階段 – 控制網路基礎設施

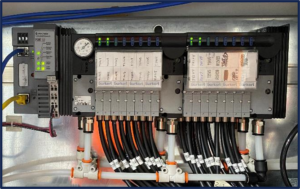

- 第 2 階段 – 乙太網電磁閥歧管 – 800 I/O

- 第 3 階段 – 7 個單元操作 – 1,050 個 I/O

- 第 4 階段 – 4 單元操作 – 850 I/O

- 第 5 階段 – 5 單元操作 – 1,150 I/O

IO / 靜態檢查˙

安裝新DCS后,我們測試了來自新控制系統的100%現場設備,確保了運行成功和系統可靠性。同樣,這是DCS≡RIGHT的方式。

全系統調整及測試

在調試期間,LSI與我們的客戶一起在現場提供支援並運行整個過程。該專案分五個階段投入使用,以盡量減少對生產的影響。臨時程式設計允許傳統DCS與新的 PlantPAx DCS 一起工作。輸入了35種不同的產品配方——所有這些都面臨著無法製作產品測試及不同批次的重大挑戰。我們的目標是在第一批生產可銷售的產品。我們很高興地與大家分享,第一批是成功的,避免了昂貴的廢料!

這就是我們在 FAT 和 100% I/O 檢測期間進行廣泛測試的原因

專案後支援

LSI 提供 24/7 全天候支援,直到完全滿足所有成功標準。我們還應客戶的要求提供持續的支援,以進行調整和次要更新。

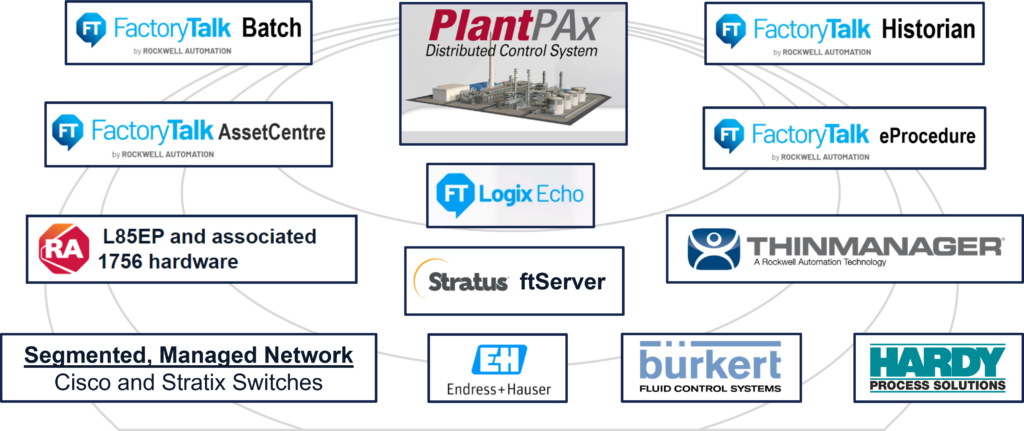

與 ENCOMPASS 合作夥伴合作的整體解決方案

- 合作夥伴關係在 DCS 遷移及升級中的價值怎麼強調都不為過,羅克韋爾自動化的 Encompass Partners 在其成功中發揮了重要作用。

- LSI 與 Distribution 和 Encompass Partners 合作,提供整體解決方案:

- 我們用 Burkert 乙太網/IP 電磁閥歧管替換了舊的 120VAC 硬接線螺線管

- 消除硬連線 I/O

- 原生集成到 PlantPAx 中

- 我們提供 E+H 儀器、Hardy 電子秤和 Powerflex VFD

- 這些乙太網/IP 設備以前連接到單個 L73 PLC,然後通過 Modbus 映射到 DCS

- 遷移到 PlantPAx 允許當地整合並消除 Modbus 映射

- Stratus ftServer

- 允許遠端管理 – 由於客戶缺乏 IT/OT 資源,這一點很重要

- 完全冗餘的虛擬化伺服器

- 我們用 Burkert 乙太網/IP 電磁閥歧管替換了舊的 120VAC 硬接線螺線管

結果不言自明

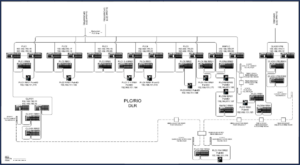

安全、分段的網路

- 遵循普渡模式的適當分段和安全網路

- IDMZ 設計用於連接到企業網路

DCS 分段

- 控制器分段,與過程單元操作保持一致。

- 能夠關閉單個控制器並保持工廠的其餘部分運行。

新硬體

- 全新DCS硬體

- 新的光纖和乙太網控制網路

- 新型 Stratix 交換機

- 新的ftServer 和瘦用戶端

- 全新 L85EP 處理器

- 全新 1756 I/O

- 為長期支援和可維護性進行設置。

當地支援

當地支援

- 多層本地支援

- Agilix 的本地經銷商支援和零件供應

- 持續的 LSI 支援

- 龐大的羅克韋爾和合作夥伴支持網路

模組化自動化

模組化自動化

- PlantPAx 5.0 (英语)

- 應用程式代碼管理員(ACM)

- PAx 物件

- 階段設計,易於批量應用

- FT 批次

數位化轉型平臺

通過安裝羅克韋爾自動化最先進的 PlantPAx DCS,客戶可以繼續進行數字化轉型。項目期間使用的技術支持他們的旅程:

有了 PlantPAx,客戶可以為未來做好準備:

- 為將來的 MES 集成到 ERP 系統(Plex)做好準備

- 為將來的維護系統整合進行設置,以實現預測性或基於狀態的維護(Fiix CMMS)

- 設置儀器校准管理(FT AssetCentre 或 E+H FieldCare)

- 自動批次報告將允許消除紙質批次表

- 為將來的 ERP 自動批次創建和配方管理做好準備

更好的流程改進工具

- True Historian 允許洞察力和改進(FT Historian)

LSI 傾聽並達成

由於 PlantPAx 遷移成功,用戶端流程通過 FactoryTalk Batch 得到簡化,網路得到保護和分段,控制器被分段以與過程單元操作保持一致,安裝了新的 DCS 硬體,並且隨時提供本地和持續支援。借助PlantPAx,客戶擁有一個成熟的平臺,用於未來與ERP系統(Plex)的MES集成,用於預測性或基於狀態的維護的維護系統集成(Fiix CMMS),儀器校准管理(FT AssetCentre或E+H FieldCare),自動批次報告以及更好的流程改進工具(FT Historian)。

您是否正在尋找一個可以説明您提高運營績效以帶領您的公司走向未來的合作夥伴?讓我們從今天的對話開始——LSI Listens。