我們需要在中國的化工廠建立一條靈活的生產線,以提高我們的生產能力並同時降低成本。

我們的客戶怎麼說

市場競爭日益激烈,勞動力率持續上升。與此同時,我們的客戶需要我們提高產能。我們有手動生產線,但需要增加每年生產 60,000 噸的自動化生產線,以滿足客戶的要求。

我們聽到的

我們需要一條自動化生產線,它不僅需要新的,還需要更好,為我們提供更多的產能和更多資訊,而不會損害我們的獲利率、造成不合理的停機時間或損害我們的安全性。

我們做了什麼

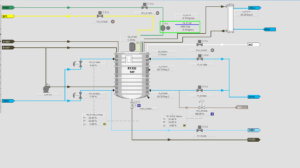

LSI 從傾聽開始,然後我們充分利用這些資訊。新生產線使操作員能夠通過分析關鍵設定點和跟蹤 Historian 數據來更好地管理生產力。它使用直觀的圖形和多語言靈活性。配方易於使用和添加,系統報告溫度、壓力、設定值、閥門狀態等(全部記錄在 FactoryTalk 中)。自訂批次報告在每個批次結束時自動生成。授權人員可以使用其電腦、手機和平板電腦上的瀏覽器遠端訪問 HMI。警報系統也得到了改進。

最後,藉助羅克韋爾 PlantPAx DCS,新的自動化生產線可輕鬆擴展(添加新設備就像“剪切和粘貼”一樣簡單)。

LSI 提供:

- 專案管理

- 電氣設計

- 面板製造

- PLC、HMI 和批量程式設計

- 使用電纜橋架和儀器進行現場安裝

- 現場調試

新的控制系統包括:

- ControlLogix 控制器

- 通過乙太網進行遠端 1794 Flex I/O 通信

- PowerFlex VFD 755 和 525 通過乙太網進行通信

- Schneider 軟起動器

- 三個運行 FactoryTalk SE 用戶端的操作站

- 運行 FactoryTalk SE 的 HMI 伺服器

- 運行批處理應用程式和 Historian 的伺服器

客戶對成果的評論

產品靈活性意味著新生產線可以發展

LSI 利用生產力工具縮短了生產時間並最大限度地減少了人為錯誤。該生產線實現了改進的自動化和控制,並將生產率提高了 25%。我們還簡化了手動操作並提高了可靠性。現在,與手動操作相關的耗時且容易出錯的任務減少到零。

最大限度地減少停機時間

用戶現在可以以易於理解的格式查看相關數據。當計劃停機時,由於設備整合和診斷簡單,維護效率更高。

降低項目風險

我們利用成熟的行業標準技術,顯著改善了運營和維護的用戶體驗。

降低總體成本

通過與 Rockwell Automation 合作提供持續的支持和培訓,LSI 能夠最大限度地利用所花費的成本。

更易於使用

用戶現在可以通過輕鬆的導航和可靠的安全系統來管理異常情況。

提高生產力

新系統具有直觀的圖形和多語言支援。

優化的輸送量

該工廠現在通過適應性強的控制策略和先進的過程控制模型從設備中獲得最大收益。

降低安全風險

高級元件利用「深度防禦」層來保護製造資產。

創新改進

該系統現在包括行動性、虛擬化和網路技術。。

LSI Listened

LSI 聽了,然後我們開始工作。我們經驗豐富的工程師和開發人員規劃了一條新的自動化生產線,不僅滿足了客戶對改進控制、增加產能和增強安全性的期望,而且只需進行一些細微的調整即可進行未來的擴展。

LSI 的中國團隊證明了我們全球資源的力量,成功地交付了超出客戶期望的最終產品。團隊合作在這個項目中發揮了重要作用,來自 LSI 整個專業人士網路的專業知識對其成功發揮了作用。只有獨立的全球系統整合商才能確保在這樣的專案中取得有利的結果,而 LSI 接受了挑戰。