情況

每年,我們麥芽廠的旋轉芽臺上都會發生多次變頻驅動 (VFD) 故障。LSI能否調查根本原因並推薦解決方案?

美國最大的單點麥芽廠在所有六個旋轉芽甲板上都出現了變頻器故障。 對於 24/7 全天候運營,這種計劃外停機會導致生產損失並推高維護成本。

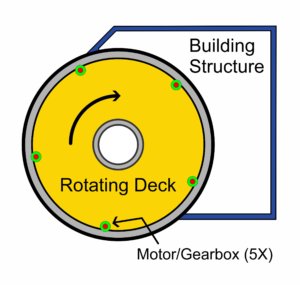

1983年安裝發芽台時,機械設備的對準和公差在那個時代處於最佳狀態,設計採用了第一代 VFD 驅動技術。每個發芽台都機械地連接到一個由五個電機齒輪箱組成的齒輪齒條系統,這些齒輪箱在物理上位於星形配置中(見圖),速度由五個變頻器控制。

隨機故障始於十年前,現在已經增加到每年八次故障。每次發生故障時,維護人員必須通過調整每個變頻器的 PLC 配置來平衡甲板系統。不幸的是,這隻是一個臨時修復,直到系統中出現任何新的不平衡。

客戶向LSI尋求説明,以應對越來越不可接受的情況。

解決方案

LSI首先聽取了麥芽維護部門的意見,以全面瞭解多年來可能加劇問題的機械和電氣變化的歷史。接下來,我們回顧了甲板速度控制和負載分配控制方案。

很明顯,機械磨損和數十年的電動機變化使發芽甲板與速度控制方案不相容,並導致傳統的變頻器以驚人的頻率失效。 該系統無法充分扭矩分配和處理由齒輪箱和甲板軸承負載變化引起的不均勻機械負載是罪魁禍首。需要一種新的速度控制方案,改進扭矩分配能力。

LSI為此應用推薦了「Droop Follower」,這是一種速度控制方案,具有強大的負載分配特性。該控制方案是最簡單的速度控制負載分配方法之一,符合麥芽廠的高正常運行時間要求。如果 5 個 Deck 驅動器中的任何一個發生故障,其他 Deck 驅動器將接管並繼續旋轉 Deck 以保持生產運行。此外,東芝 G2、G3 和 G7 傳統變頻器被羅克韋爾自動化 AB Powerflex 755 變頻器所取代,具有可調節的下垂功能。

提供LSI

VFD調試 機械和電氣設計所需的專業服務

- 總佈置圖、電氣圖、控制圖和投標規範:

- 拆除現有設備,為每層甲板安裝新的變頻面板

- 使用無感測器向量速度控制和靜態電機調諧將變頻器與“下垂”控制整合在一起

- PLC配置和VFD設置和調試

- 施工技術監督和排序,以確保每個甲板系統在壓縮的 3 天停機期間安裝(以減少停機時間)

- 新變頻器電盤的完整設計和製造

結果

消除停機時間

- 自 2020 年 5 月安裝以來 — 因 VFD 故障而導致的停機時間為零!

優化

- 通過穩健的負載分配實現了最佳速度控制。

- 刪除了 PLC 負載平衡邏輯,以提高可維護性。

標準化

- 標準化為 480V VFD 系統,而不是一次性的 230V 系統。

最小的變化

- 無需對發芽台進行電氣或機械調整。

- 保留了現有的電機和主電源。