我們的 HVAC 製造流程如何在最終單元測試之前識別有故障的控制電路板?

我們的客戶怎麼說

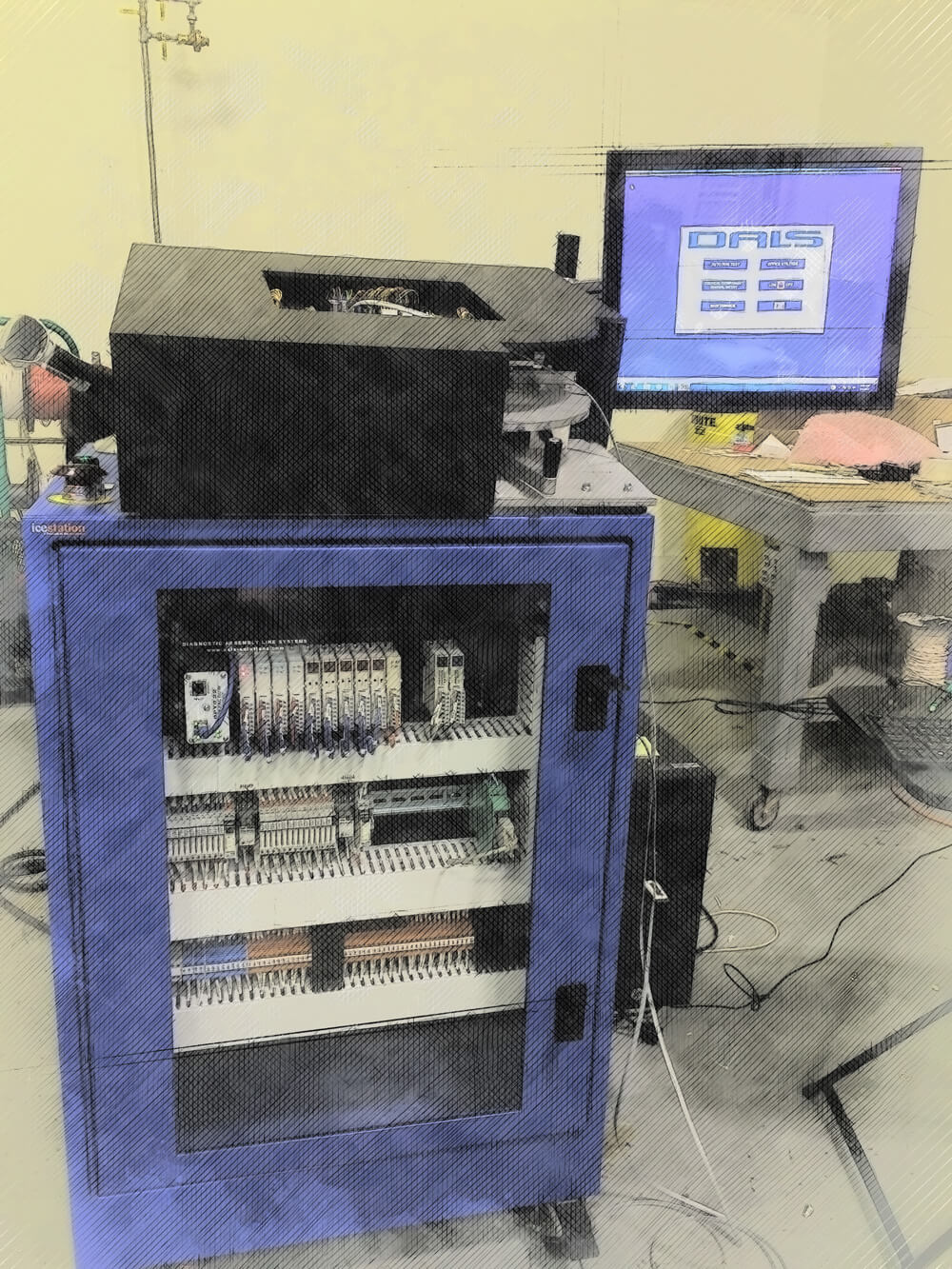

我們的 HVAC 系統裝配廠正在面臨越來越多的控制電路板故障,這些故障僅在組裝產品的最終測試期間表現出來(使用 LSI DALS 下線測試站)。我們的 DALS Office 報告計劃幫助我們確定了這一趨勢,並促使我們仔細研究來源:來自合作夥伴工廠的電路板。我們更換有缺陷的產品所花費的時間削弱了我們最終生產線的生產力。

我們聽到的

我們需要在將這些元件安裝到最終的 HVAC 裝置之前對其進行測試。當有故障的電路板一直進行到最終測試時,它迫使我們花時間移除控制板,重新安裝另一塊板,然後在完成的單元可以放行發貨之前進行重新測試。然後我們需要花時間將電路板寄回給製造商。我們需要知道這些控制電路板在安裝之前就可以被檢測出故障

我們做了什麼

首先,我們的 LSI-DALS 團隊仔細傾聽了客戶的挑戰。

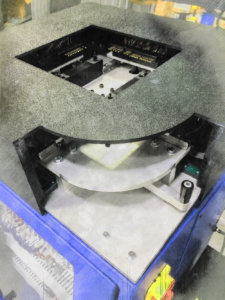

然後,我們設計了一個獨立的測試儀,它可以全面評估電路板的所有功能,並通過其序列號將其測試數據保存到 SQL 資料庫,然後離開採購工廠運送到總裝廠。

操作員只需將控制電路板插入 DALS 測試台,測試站就會類比輸入信號並產生輸出信號,就像電路板在一個完全組裝的單元中一樣。因此,可以在安裝之前很久就識別出有故障的控制電路板。

這家主要的 HVAC 製造商現在使用 LSI 開發的三個 DALS 系統:

- DALS控制電路板源頭測試

- DALS 辦公流程管理和監控

- DALS 下線測試

客戶對成果的評論

提高生產力

提高生產力

在 LSI 的 DALS 測試系統幾乎消除了最終單元中電路板故障的問題之前,每天會發現多達 7 個故障電路板被檢測出。這結果是完全不可接受的,因為生產流程被中斷,資源被轉移到更換和退回有故障元件的耗時瑣事上。

節省時間和金錢

更換每個壞的電路板需要 30-45 分鐘。現在這些問題很少見,客戶的生產線能夠按預期運行,從而提高他們的效率和獲利能力。

每天完成更多商品

通過在電路板製造商的工廠實施 LSI DALS 測試站,最終組裝過程的生產率提高了近 10%!這意味著每天的產能增加了 10%

LSI 傾聽

LSI 聽取了他們的意見,然後我們的 DALS 團隊將他們的專業知識、經驗和資源投入工作。作為完整的控制、自動化和整合供應商的一部分,他們能夠開發完整的 DALS 解決方案。不受 OEM 義務或地域限制的限制,LSI 能夠在考慮客戶的情況下設想這些答案,然後以最合乎邏輯、最有效的方式實施它們。

“自從我們安裝了 DALS 元件測試站以來,我們進入工廠的廢品板幾乎全被檢測出來看, 起來您將為我們的控制板製造商構建更多的測試箱,因為我們需要他們安裝更多的測試設備。