我們老化的 DCS 系統 導致蒸煮過程中出現停機和批次不一致 您能升級我們的控制系統並提高批次一致性嗎?

我們的客戶怎麼說

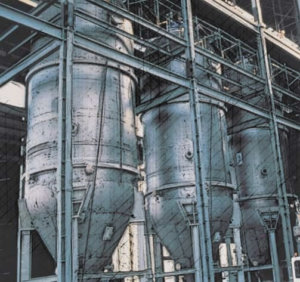

我們的造紙廠為航運業生產大量紙板。然而,我們的蒸煮器流程變得不一致,因此,我們正在努力實現我們的日常生產目標。問題在於:我們目前的間歇式蒸煮器會導致混合溶液的蒸汽集箱來回擺動,從而產生不一致的批次。此外,我們的DCS系統變得越來越不可靠,這對烹煮紙將過程產生了不利影響。結果是運行時間問題的連鎖反應,從我們的洗滌和級聯過程開始,一直到漿料準備,一直到造紙機。

我們聽到的

我們需要一位經驗豐富的紙漿和紙張系統整合商來升級我們過舊的蒸煮器控制裝置,並重新配置我們的蒸煮程式,以提高一致性並減少停機時間。我們需要 LSI 的專家團隊提供更可靠地使用蒸汽的解決方案,使批次更加均勻,整體生產更加高效。

我們做了什麼

創新設計 • 更高的可靠性 • 300% 的 ROIC • 更容易排除故障

LSI 的團隊首先聽取了設備操作員、維護工人和工程師的要求。這使我們能夠親眼看到他們在日常生產過程中面臨的問題。LSI 與發酵桶專家合作,規劃和設計了新的控制和烹煮程式。設計過程完成後,LSI 升級了DCS系統,並將所有 PLC 控制裝置移至 DeltaV 系統中。冗餘控制和備用 I/O 被整合到接線盒中,以方便未來的儀錶專案。所有 MCC 與數十個電源板一起進行了升級,從而提高了新系統的安全性和可靠性。最終,LSI 的設計提高了可靠性,同時減少了可變性,提高了輸送量,最大限度地提高了生產率並提高了庫存品質。

LSI 的團隊首先聽取了設備操作員、維護工人和工程師的要求。這使我們能夠親眼看到他們在日常生產過程中面臨的問題。LSI 與發酵桶專家合作,規劃和設計了新的控制和烹煮程式。設計過程完成後,LSI 升級了DCS系統,並將所有 PLC 控制裝置移至 DeltaV 系統中。冗餘控制和備用 I/O 被整合到接線盒中,以方便未來的儀錶專案。所有 MCC 與數十個電源板一起進行了升級,從而提高了新系統的安全性和可靠性。最終,LSI 的設計提高了可靠性,同時減少了可變性,提高了輸送量,最大限度地提高了生產率並提高了庫存品質。

LSI 提供:

- 紙漿和造紙專業知識

- 蒸煮器專業知識

- 升級的烹煮紙漿過程

- DeltaV 配置

- MCC 升級

- 電源電盤升級

- 模擬開發系統

- 系統整合

客戶對成果的評論

300% 回報率

提高產品的品質和一致性,通過以前“達到極限”的清洗線可以提高產量,從而在不到三個月的時間內減少故障和項目回報。

降低化學品成本

提高漿料品質 – 以及新的自動化消泡劑用量控制 – 減少了清洗線上的消泡劑用量,從而節省了大量的化學品成本。

長期儲蓄

LSI 為設施的蒸煮器設計的新控制裝置消除了不必要的蒸汽集管移動。這種控制變化提高了每個批次的一致性,從而提高了生產率和收入。

降低安裝成本

LSI 團隊通過利用現有的機房並重複使用大部分現有電線,降低了安裝成本並縮短了加班時間。

故障排除變得簡單

整個蒸煮器控制系統的面板上包含單獨的熔斷器和硬體圖,縮短了故障排除時間。

LSI 傾聽

LSI 聽取了他們的意見,然後組建了一支具有適當製漿和造紙經驗的團隊,成功地開展了這種規模的專案。最後,維護停機時間顯著減少,並且幾乎消除了由於控制硬體而導致的計劃外停機時間。

LSI 的紙漿和造紙專家超越了我們客戶提出的所有功能和可靠性目標。完工後,該設施在不到三個月的時間內就收回了專案成本。客戶對結果非常滿意,因此他們要求 LSI 在其其他幾個工廠重複相同的專案。