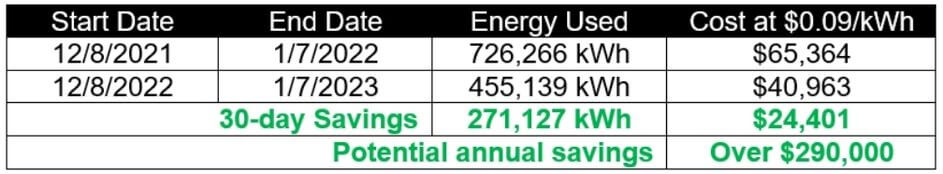

投資 65,000 美元可在 4.5 個月內收回投資,每年可節省可觀的能源。

一家大型飲料公司通過優化其冷卻系統中的氨供應吸入壓力來降低能源消耗,這表明瞭對環境責任的承諾。

背景

在客戶的每個啤酒廠,公用事業經理聚在一起討論優化想法,以支援企業的可持續發展目標。電力負荷、蒸汽負荷、用水量和CO2使用量都被考慮在內。其中一家啤酒廠認為,降低工廠冷卻系統的能耗對他們來說具有重要價值。隨後與LSI進行了對話,隨後開發了專案範圍。

項目範圍

該項目的重點是研究具有冷卻要求的過程,並根據該分析確定分散式控制系統(DCS)何時可以根據需求浮動氨吸入壓力,而不是由操作員手動設置。隨著吸入壓力的每一次增加,壓縮機(每台 1200 馬力)的運行速度都會減少,從而節省能源。程式設計和新的DCS螢幕需要:

點擊圖片放大 顯示所有主要製冷負荷(麥芽汁冷卻、發酵、陳釀酒窖等)的數據

- 每個冷水機組的設定值可調,以華氏度為單位。

- 每個冷水機組都有一個系統優化啟用/禁用按鈕,稱為LOAD CHECK ENABLED。(圖片上的FI)

- 稱為 NH3 吸入壓力檢查的「自動氨供應吸入壓力浮子」按鈕。(圖為 F2)

- 關閉時,DCS 將在操作員在新螢幕上輸入的供氣吸入壓力設定值下運行。

- 啟用后,DCS 將確定氨供應吸入壓力是否可以浮動。如果不可能,它將引用操作員設置。如果可能,DCS 程式設計將確定 28-38 psi 範圍內的最佳壓力設置。

- DCS通過心跳交換與氨系統面板進行通信。

- 如果通信中斷,DCS 將發出警報並禁用「自動氨供應吸入壓力浮子」功能。